PN16 DN50/DN80 فلنج انعطاف پذیر آهن Y از نوع y

PN16 DN50/DN80 FLANGE DACTILE IRON IRON Y-TYPE FILTER یک دریچه فیلتر از نوع آهن y- متصل به فلنج است. PN16 به این معنی است که فشار اسمی 1.6MPa است ،...

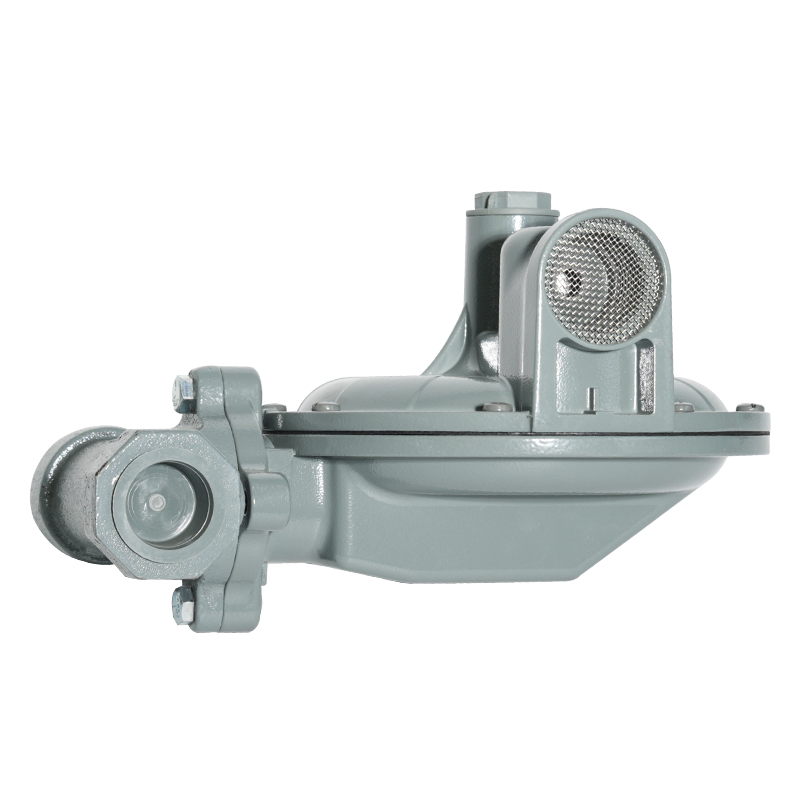

جزئیات را مشاهده کنیدالف تنظیم کننده فشار اساساً یک نوع پیچیده از شیر کنترل است که برای کاهش فشار ورودی بالا و بالقوه در نوسان از منبع یا خط گاز به فشار خروجی کمتر و ثابت مورد نیاز یک سیستم پایین دست طراحی شده است. این اقدام برای مدیریت موثر انرژی در سیستم های سیال ضروری است، اطمینان حاصل می کند که تجهیزات حساس در پارامترهای طراحی شده خود عمل می کنند و از خرابی فاجعه بار به دلیل فشار بیش از حد جلوگیری می کند. مکانیزم هسته بر اساس یک اصل تعادل نیرو عمل می کند، جایی که یک عنصر بارگذاری، معمولاً یک فنر قابل تنظیم، نیروی رو به پایین بر روی یک عنصر حسگر اعمال می کند، که به نوبه خود بر روی یک عنصر محدود کننده، اغلب یک دریچه پاپت، برای باز کردن مسیر جریان عمل می کند. همانطور که گاز از طریق محدودیت جریان می یابد و فشار پایین دست ایجاد می شود، این فشار نیروی مخالفی را بر عنصر حسگر وارد می کند و باعث می شود که سوپاپ به سمت یک موقعیت بسته تر مدوله شود تا زمانی که نیروها در حالت تعادل قرار گیرند. این حلقه بازخورد پیوسته و خود تصحیحکننده چیزی است که به تنظیمکننده فشار اجازه میدهد با وجود تغییرات فشار عرضه یا تغییر در تقاضای پایین دست، فشار تحویل ثابتی را حفظ کند.

برای کاربردهایی که مستلزم پایداری استثنایی و کنترل دقیق در دوره های طولانی هستند، به ویژه مواردی که شامل سیلندرهای گاز پرفشار هستند، تنظیم کننده فشار گاز دو مرحله ای مزایای قابل توجهی را ارائه می دهد. برخلاف مدل های تک مرحله ای که کل کاهش فشار را در یک مرحله انجام می دهند، یک رگولاتور دو مرحله ای فرآیند را به دو مرحله مجزا و متوالی تقسیم می کند. مرحله اول فشار بالای اولیه سیلندر را به یک فشار متوسط و از پیش تنظیم شده کاهش می دهد. سپس این فشار میانی به مرحله دوم وارد می شود که کاهش نهایی را تا فشار کاری مورد نیاز انجام می دهد. این فرآیند کاهش دوگانه به طور موثر فشار تحویل نهایی را از فروپاشی گسترده فشار ورودی که با تخلیه سیلندر گاز رخ می دهد جدا می کند. در نتیجه، تنظیمکنندههای دو مرحلهای پایداری بالاتری را نشان میدهند، به تنظیم کمتری نیاز دارند و نرخ جریان ثابتتری را ارائه میدهند، که یک ضرورت حیاتی در کارهای آزمایشگاهی، ابزار دقیق تحلیلی یا سیستمهای تغذیه صنعتی با فشار بالا طولانیمدت است. انتخاب برای چنین سناریوهای سختی باید محدوده فشار خروجی مورد نیاز و ظرفیت مدیریت حداکثر فشار ورودی مورد انتظار از منبع را در نظر بگیرد.

پدیده ای که به عنوان "افتادگی" شناخته می شود، یک ویژگی ذاتی تنظیم فشار است که افت جزئی و نامطلوب فشار خروجی را توصیف می کند که با افزایش سرعت جریان از طریق رگولاتور رخ می دهد. در محیط های پر فشار و جریان بالا، به حداقل رساندن این اثر برای حفظ یکپارچگی فرآیند بسیار مهم است. تنظیم کننده های فشار بالا به طور خاص برای کاهش افتادگی از طریق ترکیبی از ویژگی های طراحی طراحی شده اند. یکی از عوامل کلیدی منطقه موثر عنصر حسگر است. دیافراگمها یا پیستونهای بزرگتر میتوانند ناحیه توازن نیرو بیشتری را فراهم کنند و در نتیجه تنظیمات دقیقتر و دقیقتری دریچهها انجام شود. علاوه بر این، سفتی و طراحی فنر بارگیری با دقت انتخاب شده است تا از حداقل تغییر در نیروی فنر در تمام محدوده حرکت سوپاپ اطمینان حاصل شود. طرحهای پیشرفته فشار بالا ممکن است دارای صندلیهای شیر متعادل باشند که تأثیر تغییر فشار ورودی بر نیروی بازشدن شیر را کاهش میدهد و در نتیجه به تنظیمکننده اجازه میدهد تا با دقت بیشتری واکنش نشان دهد و فشار تنظیمشده را نزدیکتر به مقدار ایدهآل حفظ کند، حتی در شرایط جریان بالا.

انتخاب بین دیافراگم و پیستون به عنوان عنصر حسگر، بسیاری از ویژگی های عملکرد رگولاتور، به ویژه واکنش پذیری و حداکثر فشاری که می تواند با خیال راحت کنترل کند، دیکته می کند. دیافراگمها که معمولاً از مواد انعطافپذیر مانند پلیمرها یا فلز ساخته میشوند، سطح بزرگی را برای فشار پاییندست ارائه میدهند که حساسیت فوقالعادهای را فراهم میکند و امکان کنترل بسیار دقیق بر محدودههای فشار کم تا متوسط را فراهم میکند. آنها برای کاربردهایی که نیاز به دقت بالا و حداقل انحراف فشار دارند ارزشمند هستند. برعکس، پیستونها که سفت و سخت هستند و عموماً از فلز ساخته شدهاند، در کاربردهایی با فشار بسیار بالا استفاده میشوند که در آن نیروهای درگیر یکپارچگی ساختاری دیافراگم را به خطر میاندازند. در حالی که ممکن است پیستونها به دلیل اصطکاک ناشی از آببندها و ناحیه مؤثر کوچکتر حساسیت کمی از خود نشان دهند، ساختار قوی آنها به آنها اجازه میدهد تا با خیال راحت فشارهای ورودی شدید، اغلب هزاران پوند در اینچ مربع را تحمل کنند، و آنها را به استانداردی برای کنترل گازهای صنعتی فشرده از خطوط یا سیلندرهای فشار بالا تبدیل میکند.

دقتی که یک تنظیم کننده فشار گاز با جریان بالا می تواند فشار خروجی تنظیم شده خود را حفظ کند، تنها به مکانیسم داخلی آن بستگی ندارد، بلکه به شدت تحت تأثیر چندین عامل خارجی و داخلی است. اندازه عنصر محدود کننده شیر، که تا حدی با ضریب جریان آن تعریف می شود، بسیار مهم است. یک روزنه با اندازه نامناسب می تواند منجر به اثرات سرعت شود که باعث ایجاد تلاطم و کاهش پایداری کنترل می شود. انتخاب مواد برای نشیمنگاه و مهر و موم شیر نیز یک عامل مهم است، زیرا این عناصر باید در برابر اثرات فرسایشی گاز با سرعت بالا مقاومت کنند و یکپارچگی آب بندی را در محدوده دمای عملیاتی حفظ کنند. علاوه بر این، دمای خود گاز بر چگالی آن تأثیر میگذارد، که میتواند دینامیک انرژی را با انبساط گاز در سرتاسر صندلی تنظیمکننده بهطور نامحسوس تغییر دهد. دستیابی به دقت واقعی جریان بالا اغلب مستلزم طراحی دقیق سیستم برای به حداقل رساندن ذرات بالادست و اطمینان از اینکه رگولاتور اندازه ای دارد که در پایدارترین محدوده کنترلی خود کار کند و از هر دو حالت دریچه گاز شدید و جریان کاملاً باز اجتناب شود.

هنگامی که یک تنظیم کننده فشار گاز نتواند فشار خروجی ثابتی را حفظ کند و نوسانات نامطلوب را نشان دهد، اغلب به نقص قطعه یا عدم تطابق عملیاتی با سیستم اشاره می کند. علل شایع عبارتند از آلودگی، مانند ذرات معلق یا زباله روی نشیمنگاه سوپاپ، که از بسته شدن کامل شیر جلوگیری می کند و منجر به خزش تدریجی فشار یا قفل شدن بیش از حد می شود. یکی دیگر از مسائل رایج، سایش یا خستگی داخلی عنصر حسگر است، مانند ترک خوردگی دیافراگم یا کاسه نمد پیستون، که مکانیسم تعادل نیرو را به خطر می اندازد. یک مشکل ظریف اما مکرر، بزرگ شدن رگولاتور است، جایی که دریچه به طور مداوم در نزدیکی موقعیت کاملا بسته کار می کند، که منجر به "پچ پچ" یا بی ثباتی می شود. عیب یابی با جداسازی رگولاتور و بازرسی برای علائم آسیب یا آلودگی قابل مشاهده آغاز می شود. تصحیح اغلب شامل تعویض قطعات داخلی فرسوده، نصب فیلتر بالادست مناسب برای جلوگیری از آلودگی آینده، یا در مورد بزرگ شدن بیش از حد، جایگزینی دستگاه با تنظیم کننده ای است که ظرفیت جریان کمتری دارد و اطمینان حاصل شود که در وسط منحنی کنترل پایدار خود کار می کند. بارگذاری اولیه مناسب فنر و تهویه سیستم نیز از اقدامات حیاتی برای عملکرد پایدار هستند.

با ما تماس بگیرید